In Textilbetrieben stellen unausgeglichene Feuchtigkeitsbedingungen seit jeher eine große Herausforderung dar. Bereits kleinste Abweichungen im Produktionsprozess können zu spröden Fasern, häufigem Fadenbruch und erhöhter statischer Aufladung führen. Insbesondere bei trockenen Garnen tritt Fadenbruch regelmäßig auf. In staubintensiven Produktionsumgebungen beeinflusst eine effektive Befeuchtung unmittelbar die Produktivität.

Nach umfangreichen Labortests verschiedener Befeuchtungstechnologien hat sich gezeigt, dass die Befeuchtung mittels Sprühdüsen eine der effektivsten Lösungen darstellt. Sie überzeugt nicht nur durch ein ausgezeichnetes Kosten-Nutzen-Verhältnis, sondern auch durch ihre hohe Flexibilität im Einsatz. Damit gilt sie als eine der optimalen Lösungen für die Textilindustrie.

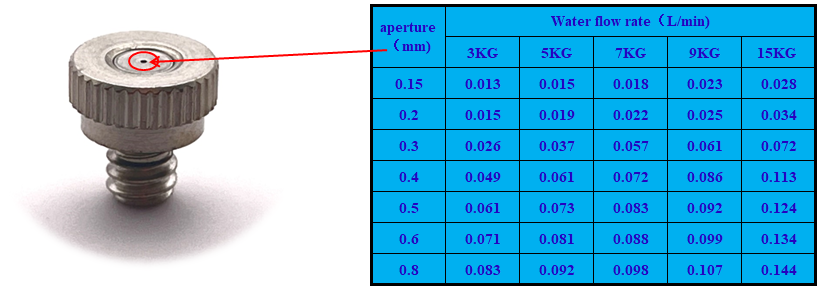

Die Leistungsfähigkeit von Sprühdüsen – insbesondere die Partikelgröße der erzeugten Tröpfchen – ist entscheidend für den Befeuchtungseffekt. Tests unter unterschiedlichen Betriebsdrücken haben ergeben, dass bei Wasserdrücken zwischen 20 kg und 70 kg stabile Zentrifugalwirbel entstehen. Diese erzeugen extrem feine Nebeltröpfchen und sorgen für eine gleichmäßige, homogene Befeuchtung.

Die dabei entstehenden feinen Hohlkegel-Nebeltröpfchen erweisen sich in der Praxis als äußerst wirkungsvoll bei der Regulierung der Raumluftfeuchtigkeit und der Reduzierung elektrostatischer Aufladung in Produktionshallen.

Drei zentrale Herausforderungen der Textilbefeuchtung – und wie Hochdruckdüsen sie lösen

Bei der Einführung von Sprühbefeuchtung wurde schnell deutlich, dass der Kern der Befeuchtung in der gleichmäßigen Verteilung feinster Flüssigkeitströpfchen in der Luft liegt. In der Praxis traten jedoch mehrere Probleme auf:

Beschleunigte Korrosion der Anlagen

In feuchten Umgebungen rosten metallische Bauteile deutlich schneller. Ältere Anlagen wurden dadurch unbrauchbar.

Aufwendige Installation und Wartung

Konventionelle Befeuchtungssysteme sind oft komplex aufgebaut. Der Austausch einzelner Komponenten erfordert hohen Zeit- und Arbeitsaufwand.

Ungleichmäßige Sprühverteilung

Lokale Überbefeuchtung führte teilweise zu Qualitätseinbußen bei den Fasern.

Nach Tests mit verschiedenen Düsentypen – darunter Luftzerstäubungs-, Mischstrom-, Flachstrahl- und Kegeldüsen – konnte keine zufriedenstellende Sprühgleichmäßigkeit erreicht werden. Erst der Einsatz von Hochdruck-Sprühdüsen brachte die gewünschte Lösung.

Hochdruck-Sprühdüsen: Maßgeschneiderte Lösungen für die Textilindustrie

• Einfache Montage und Wartung

Dank des durchdachten Gewindedesigns lässt sich die Düse innerhalb weniger Minuten installieren. Im Vergleich zu herkömmlichen Verbindungssystemen werden Montagezeit und Wartungsaufwand erheblich reduziert.

• Präzise und gleichmäßige Zerstäubung

Durch CNC-Präzisionsbearbeitung und Spiegelpolitur erzeugt die Düse bei Betriebsdrücken von 20 kg bis 70 kg extrem feine und gleichmäßige Hohlkegel-Nebeltröpfchen. Praxistests bestätigen eine präzise Feuchtigkeitsregelung ohne lokale Überbefeuchtung.

Das Ergebnis: stabile Luftfeuchtigkeit, höhere Faserfestigkeit und eine deutlich verbesserte Web- und Produktionsleistung.

Die Leistungsfähigkeit der Hochdruck-Sprühdüse beschränkt sich nicht auf die Textilbranche:

• Garten- und Landschaftsbau

Fein zerstäubter Nebel erzeugt atmosphärische Effekte und unterstützt ein natürliches Mikroklima.

• Umwelt- und Staubschutz

Auf Baustellen und in Industrieanlagen sorgt die gleichmäßige Zerstäubung für effektive Staubbindung und eine spürbare Reduzierung luftgetragener Partikel.

• Tierhaltung und Desinfektion

In landwirtschaftlichen Betrieben wird die Düse erfolgreich zur Desinfektion, Geruchsreduzierung und Kühlung eingesetzt. Die gleichmäßige Verteilung der Wirkstoffe sorgt für hohe Effizienz.

Durch diese Anwendungen ist mir das Kernprinzip von Sprühdüsen immer bewusster geworden: Durch die Zerstäubung von Flüssigkeiten in feine Tröpfchen erfüllen sie präzise vielfältige Anforderungen.

Der Einsatz von Hochdruck-Sprühdüsen bringt für Textilbetriebe entscheidende Vorteile:

Kostenreduktion und Effizienzsteigerung

Langlebige, korrosionsbeständige Materialien senken Ersatzkosten. Schnelle Installation und Wartung minimieren Produktionsunterbrechungen.

Qualitätsverbesserung

Stabile Luftfeuchtigkeit erhält die Faserelastizität, verbessert die Gewebequalität und steigert die Produktionssicherheit.